ભૌતિક અને રાસાયણિક પ્રયોગશાળા સાધનો:

યાંત્રિક પરીક્ષણ, ઇલેક્ટ્રિકલ પરીક્ષણ, પ્રથમ બોર્ડ નિરીક્ષણ અને પરીક્ષણ, પ્રયોગશાળા વિશ્લેષણ.

1. કોપર ફોઇલ ટેન્સાઇલ ટેસ્ટર: આ ઇન્સ્ટ્રુમેન્ટનો ઉપયોગ સ્ટ્રેચિંગ પ્રક્રિયા દરમિયાન કોપર ફોઇલની તાણ શક્તિને માપવા માટે થાય છે. તે ઉત્પાદનની ગુણવત્તા અને વિશ્વસનીયતાને સુનિશ્ચિત કરવા માટે કોપર ફોઇલની મજબૂતાઈ અને કઠિનતાનું મૂલ્યાંકન કરવામાં મદદ કરે છે.

કોપર ફોઇલ ટેન્સાઇલ ટેસ્ટર

સંપૂર્ણ સ્વચાલિત બુદ્ધિશાળી સોલ્ટ સ્પ્રે ટેસ્ટિંગ મશીન

2. સંપૂર્ણ સ્વચાલિત બુદ્ધિશાળી મીઠું સ્પ્રે પરીક્ષણ મશીન: આ મશીન સપાટીની સારવાર પછી સર્કિટ બોર્ડના કાટ પ્રતિકારને ચકાસવા માટે મીઠું સ્પ્રે વાતાવરણનું અનુકરણ કરે છે. તે ઉત્પાદનની ગુણવત્તાને નિયંત્રિત કરવામાં અને કઠોર વાતાવરણમાં સ્થિર કામગીરીની ખાતરી કરવામાં મદદ કરે છે.

3. ચાર-વાયર પરીક્ષણ મશીન: આ સાધન પ્રિન્ટેડ સર્કિટ બોર્ડ પર વાયરની પ્રતિકાર અને વાહકતાનું પરીક્ષણ કરે છે. તે વિશ્વસનીય અને સ્થિર જોડાણો સુનિશ્ચિત કરવા માટે, ટ્રાન્સમિશન કામગીરી અને પાવર વપરાશ સહિત બોર્ડના વિદ્યુત પ્રદર્શનનું મૂલ્યાંકન કરે છે.

ચાર-વાયર પરીક્ષણ મશીન

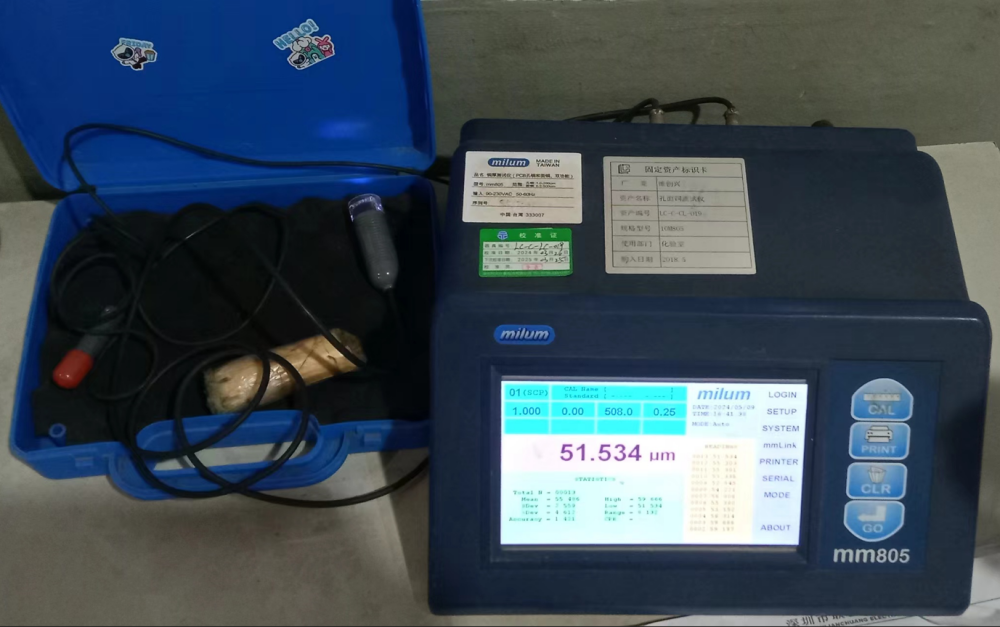

4. ઇમ્પીડેન્સ ટેસ્ટર: પ્રિન્ટેડ સર્કિટ બોર્ડના ઉત્પાદનમાં આવશ્યક સાધન છે. તેનો ઉપયોગ ફિક્સ્ડ-ફ્રિકવન્સી એસી સિગ્નલ જનરેટ કરીને સર્કિટ બોર્ડ પરના અવબાધ મૂલ્યને માપવા માટે થાય છે જે પરીક્ષણ હેઠળના સર્કિટમાંથી પસાર થાય છે. માપન સર્કિટ પછી ઓહ્મના નિયમ અને AC સર્કિટની લાક્ષણિકતાઓના આધારે અવબાધ મૂલ્યની ગણતરી કરે છે. આ સુનિશ્ચિત કરે છે કે ઉત્પાદિત સર્કિટ બોર્ડ ગ્રાહક દ્વારા નિર્ધારિત અવરોધ આવશ્યકતાઓને પૂર્ણ કરે છે.

ઉત્પાદકો આ પરીક્ષણ પ્રક્રિયાનો ઉપયોગ પ્રક્રિયામાં સુધારો કરવા અને સર્કિટ બોર્ડની અવરોધ નિયંત્રણ ક્ષમતાઓને વધારવા માટે પણ કરી શકે છે. હાઇ-સ્પીડ ડિજિટલ સિગ્નલ ટ્રાન્સમિશન અને રેડિયો ફ્રીક્વન્સી એપ્લીકેશનની માંગને પહોંચી વળવા માટે આ જરૂરી છે.

ઇમ્પીડેન્સ ટેસ્ટર

સમગ્ર સર્કિટ બોર્ડ ઉત્પાદન પ્રક્રિયા દરમિયાન, અવબાધ પરીક્ષણ વિવિધ તબક્કામાં હાથ ધરવામાં આવે છે:

1) ડિઝાઇન સ્ટેજ: એન્જિનિયરો સર્કિટ બોર્ડને ડિઝાઇન અને લેઆઉટ કરવા માટે ઇલેક્ટ્રોમેગ્નેટિક સિમ્યુલેશન સોફ્ટવેરનો ઉપયોગ કરે છે. ડિઝાઇન ચોક્કસ જરૂરિયાતોને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે તેઓ અવબાધ મૂલ્યોની પૂર્વ-ગણતરી અને અનુકરણ કરે છે. આ સિમ્યુલેશન ઉત્પાદન પહેલાં સર્કિટ બોર્ડના અવરોધનું મૂલ્યાંકન કરવામાં મદદ કરે છે.

2) ઉત્પાદનનો પ્રારંભિક તબક્કો: પ્રોટોટાઇપ ઉત્પાદન દરમિયાન, અવબાધ પરીક્ષણ ચકાસવા માટે કરવામાં આવે છે કે અવબાધ મૂલ્ય અપેક્ષાઓ સાથે સંરેખિત છે. આ પરિણામોના આધારે ઉત્પાદન પ્રક્રિયામાં ગોઠવણો કરી શકાય છે.

3) ઉત્પાદન પ્રક્રિયા: મલ્ટિ-લેયર સર્કિટ બોર્ડના ઉત્પાદનમાં, કોપર ફોઇલની જાડાઈ, ડાઇલેક્ટ્રિક સામગ્રીની જાડાઈ અને લાઇનની પહોળાઈ જેવા પરિમાણો પર નિયંત્રણ સુનિશ્ચિત કરવા માટે જટિલ ગાંઠો પર અવબાધ પરીક્ષણ હાથ ધરવામાં આવે છે. આ ખાતરી આપે છે કે અંતિમ અવબાધ મૂલ્ય ડિઝાઇન આવશ્યકતાઓને પૂર્ણ કરે છે.

4) ફિનિશ્ડ પ્રોડક્ટનું નિરીક્ષણ: ઉત્પાદન કર્યા પછી, સર્કિટ બોર્ડ પર અંતિમ અવબાધ પરીક્ષણ હાથ ધરવામાં આવે છે. આ સુનિશ્ચિત કરે છે કે સમગ્ર ઉત્પાદન પ્રક્રિયા દરમિયાન કરવામાં આવેલા નિયંત્રણો અને ગોઠવણો અસરકારક રીતે અવબાધ મૂલ્ય માટે ડિઝાઇન આવશ્યકતાઓને પૂર્ણ કરે છે.

5. લો-રેઝિસ્ટન્સ ટેસ્ટિંગ મશીન: આ મશીન સર્કિટ બોર્ડ પરના વાયર અને કોન્ટેક્ટ પોઈન્ટના પ્રતિકારનું પરીક્ષણ કરે છે જેથી તેઓ ડિઝાઈનની જરૂરિયાતોને પૂર્ણ કરે અને ઉત્પાદનની ગુણવત્તા અને કામગીરીની ખાતરી કરે.

લો-રેઝિસ્ટન્સ ટેસ્ટિંગ મશીન

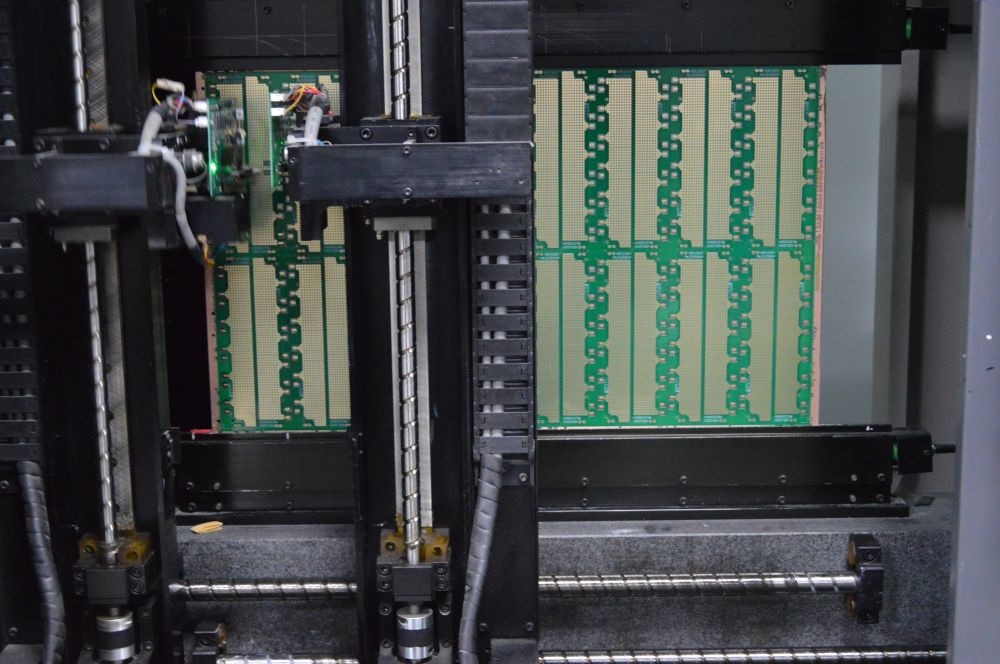

ફ્લાઈંગ પ્રોબ ટેસ્ટર

6. ફ્લાઈંગ પ્રોબ ટેસ્ટર: ફ્લાઈંગ પ્રોબ ટેસ્ટરનો ઉપયોગ મુખ્યત્વે સર્કિટ બોર્ડના ઇન્સ્યુલેશન અને વાહકતા મૂલ્યોને ચકાસવા માટે થાય છે. તે પરીક્ષણ પ્રક્રિયાને મોનિટર કરી શકે છે અને રીઅલ-ટાઇમમાં ફોલ્ટ પોઈન્ટ શોધી શકે છે, ચોક્કસ પરીક્ષણની ખાતરી કરી શકે છે. ફ્લાઈંગ પ્રોબ પરીક્ષણ નાના અને મધ્યમ બેચના સર્કિટ બોર્ડ પરીક્ષણ માટે યોગ્ય છે, કારણ કે તે પરીક્ષણ ફિક્સ્ચરની જરૂરિયાતને દૂર કરે છે, ઉત્પાદન સમય અને ખર્ચ ઘટાડે છે.

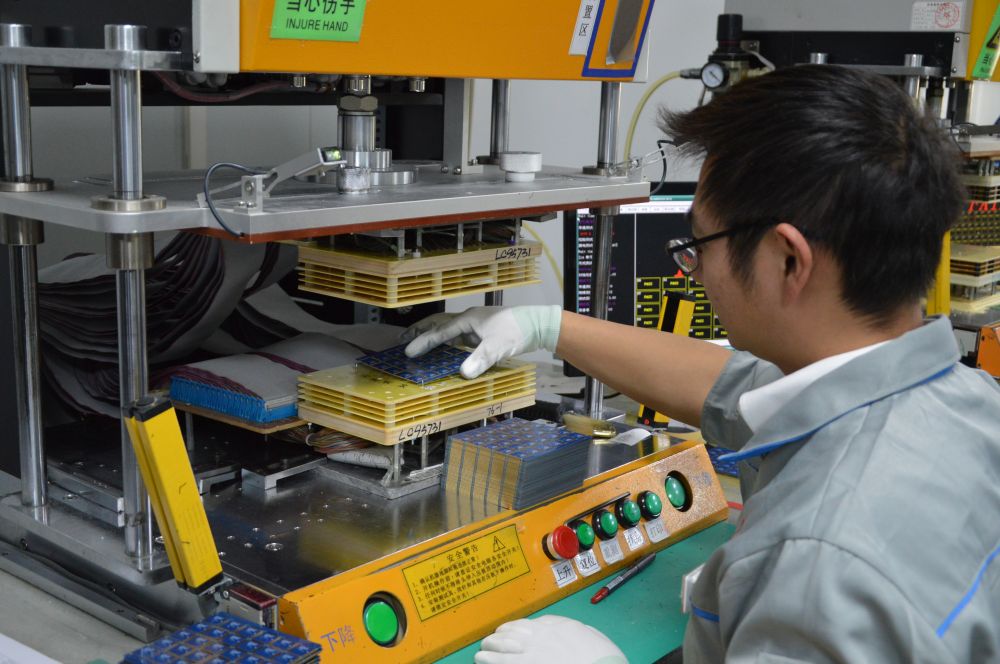

7. ફિક્સ્ચર ટૂલિંગ ટેસ્ટર: ફ્લાઈંગ પ્રોબ ટેસ્ટિંગની જેમ, ટેસ્ટ રેક ટેસ્ટિંગનો ઉપયોગ સામાન્ય રીતે મધ્યમ અને મોટા બેચ સર્કિટ બોર્ડ ટેસ્ટિંગ માટે થાય છે. તે બહુવિધ પરીક્ષણ બિંદુઓના એક સાથે પરીક્ષણને સક્ષમ કરે છે, પરીક્ષણ કાર્યક્ષમતામાં નોંધપાત્ર સુધારો કરે છે અને પરીક્ષણ સમય ઘટાડે છે. આ ઉત્પાદન લાઇનની એકંદર ઉત્પાદકતામાં વધારો કરે છે, જ્યારે સચોટ અને અત્યંત પુનઃઉપયોગની ખાતરી કરે છે.

મેન્યુઅલ ફિક્સ્ચર ટૂલિંગ ટેસ્ટર

સ્વચાલિત ફિક્સ્ચર ટૂલિંગ ટેસ્ટર

ફિક્સ્ચર ટૂલિંગ સ્ટોર

8. દ્વિ-પરિમાણીય માપન સાધન: આ સાધન પ્રકાશ અને ફોટોગ્રાફી દ્વારા પદાર્થની સપાટીની છબીઓ કેપ્ચર કરે છે. તે પછી છબીઓ પર પ્રક્રિયા કરે છે અને ઑબ્જેક્ટ વિશે ભૌમિતિક માહિતી મેળવવા માટે ડેટાનું વિશ્લેષણ કરે છે. પરિણામો દૃષ્ટિની રીતે પ્રદર્શિત થાય છે, જે ઑપરેટરોને ઑબ્જેક્ટના આકાર, કદ, સ્થિતિ અને અન્ય લાક્ષણિકતાઓનું અવલોકન અને ચોક્કસ માપન કરવાની મંજૂરી આપે છે.

દ્વિ-પરિમાણીય માપન સાધન

રેખા પહોળાઈ માપવાનું સાધન

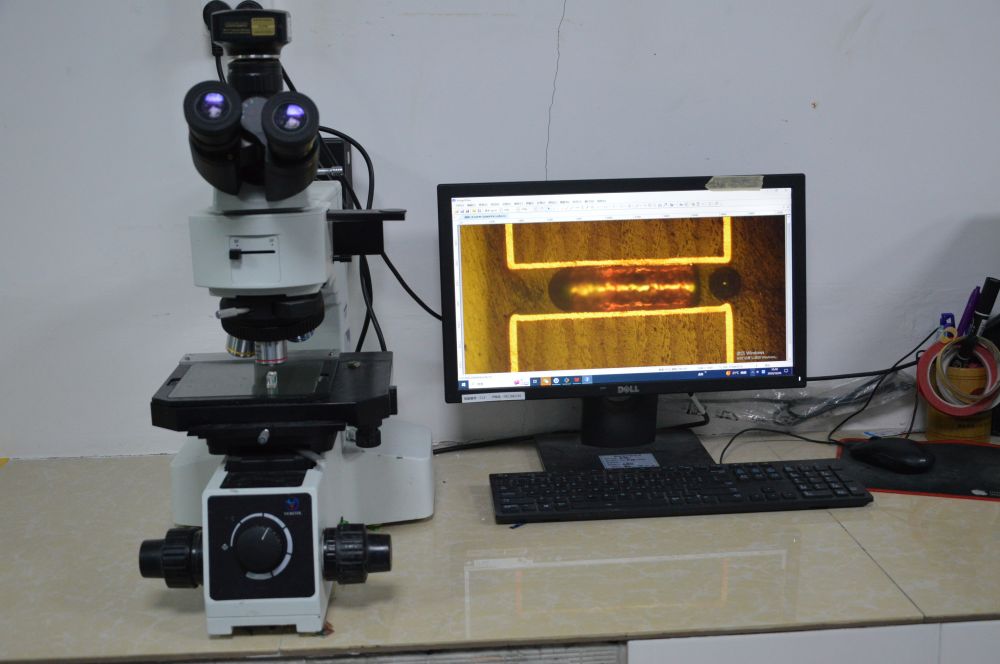

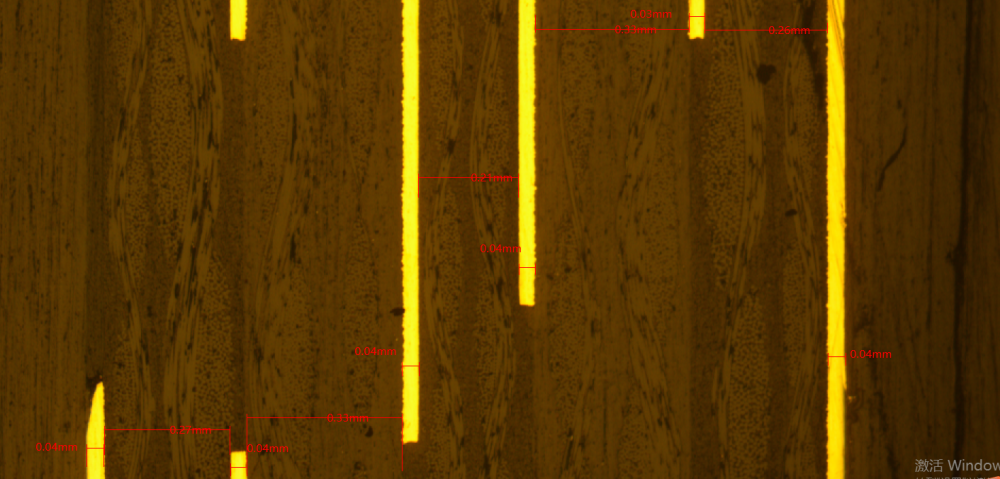

9. રેખાની પહોળાઈ માપવાનું સાધન: રેખાની પહોળાઈ માપવાનું સાધન મુખ્યત્વે ઉપલા અને નીચલા પહોળાઈ, વિસ્તાર, કોણ, વર્તુળ વ્યાસ, વર્તુળ કેન્દ્રનું અંતર અને પ્રિન્ટેડ સર્કિટ બોર્ડના અર્ધ-તૈયાર ઉત્પાદનોના વિકાસ અને એચિંગ પછીના અન્ય પરિમાણોને માપવા માટે વપરાય છે. (પ્રિન્ટ સોલ્ડર માસ્ક શાહી પહેલા). તે સર્કિટ બોર્ડને પ્રકાશિત કરવા માટે પ્રકાશ સ્ત્રોતનો ઉપયોગ કરે છે અને ઓપ્ટિકલ એમ્પ્લીફિકેશન અને CCD ફોટોઈલેક્ટ્રીક સિગ્નલ કન્વર્ઝન દ્વારા ઈમેજ સિગ્નલને કેપ્ચર કરે છે. માપન પરિણામો પછી કમ્પ્યુટર ઇન્ટરફેસ પર પ્રદર્શિત થાય છે, જે ઇમેજ પર ક્લિક કરીને ચોક્કસ અને કાર્યક્ષમ માપન માટે પરવાનગી આપે છે.

10. ટીન ફર્નેસ: ટીન ફર્નેસનો ઉપયોગ સર્કિટ બોર્ડની સોલ્ડરેબિલિટી અને થર્મલ શોક રેઝિસ્ટન્સને ચકાસવા માટે કરવામાં આવે છે, જે સોલ્ડર સાંધાઓની ગુણવત્તા અને વિશ્વસનીયતાને સુનિશ્ચિત કરે છે.

સોલ્ડરબિલિટી ટેસ્ટ: આ સર્કિટ બોર્ડની સપાટીની વિશ્વસનીય સોલ્ડર બોન્ડ બનાવવાની ક્ષમતાનું મૂલ્યાંકન કરે છે. તે સોલ્ડર સામગ્રી અને સર્કિટ બોર્ડની સપાટી વચ્ચેના બંધનનું મૂલ્યાંકન કરવા માટે સંપર્ક બિંદુઓને માપે છે.

થર્મલ શોક રેઝિસ્ટન્સ ટેસ્ટ: આ ટેસ્ટ ઉચ્ચ-તાપમાન વાતાવરણમાં તાપમાનની ભિન્નતાઓ સામે સર્કિટ બોર્ડના પ્રતિકારનું મૂલ્યાંકન કરે છે. તેમાં સર્કિટ બોર્ડને ઊંચા તાપમાને ખુલ્લું પાડવું અને તેના થર્મલ આંચકા પ્રતિકારનું મૂલ્યાંકન કરવા માટે તેને ઝડપથી નીચલા તાપમાને સ્થાનાંતરિત કરવાનો સમાવેશ થાય છે.

11. એક્સ-રે ઈન્સ્પેક્શન મશીન: એક્સ-રે ઈન્સ્પેક્શન મશીન ડિસએસેમ્બલી અથવા નુકસાન પહોંચાડ્યા વિના સર્કિટ બોર્ડમાં પ્રવેશ કરવા સક્ષમ છે, જેનાથી સંભવિત ખર્ચ અને નુકસાનને ટાળી શકાય છે. તે બબલ હોલ, ઓપન સર્કિટ, શોર્ટ સર્કિટ અને ખામીયુક્ત રેખાઓ સહિત સર્કિટ બોર્ડ પરની ખામીઓ શોધી શકે છે. સાધનસામગ્રી સ્વતંત્ર રીતે કાર્ય કરે છે, સામગ્રીને આપમેળે લોડ અને અનલોડ કરે છે, અસાધારણતાને શોધી કાઢે છે, વિશ્લેષણ કરે છે અને નક્કી કરે છે, અને આપમેળે માર્કિંગ અને લેબલિંગ કરે છે, જેનાથી ઉત્પાદન કાર્યક્ષમતામાં સુધારો થાય છે.

એક્સ-રે નિરીક્ષણ મશીન

કોટિંગ જાડાઈ ગેજ

12. કોટિંગ જાડાઈ ગેજ: સર્કિટ બોર્ડની ઉત્પાદન પ્રક્રિયા દરમિયાન, વિવિધ કોટિંગ્સ (જેમ કે ટીન પ્લેટિંગ, ગોલ્ડ પ્લેટિંગ, વગેરે) વારંવાર વાહકતા અને કાટ પ્રતિકાર વધારવા માટે લાગુ કરવામાં આવે છે. જો કે, અયોગ્ય કોટિંગ જાડાઈ પ્રભાવ સમસ્યાઓ તરફ દોરી શકે છે. કોટિંગ જાડાઈ ગેજનો ઉપયોગ સર્કિટ બોર્ડની સપાટી પર કોટિંગની જાડાઈને માપવા માટે થાય છે, તેની ખાતરી કરીને કે તે ડિઝાઇનની જરૂરિયાતોને પૂર્ણ કરે છે.

13. ROHS સાધન: પ્રિન્ટેડ સર્કિટ બોર્ડના ઉત્પાદનમાં, ROHS સાધનોનો ઉપયોગ સામગ્રીમાં હાનિકારક પદાર્થોને શોધવા અને તેનું વિશ્લેષણ કરવા માટે કરવામાં આવે છે, ROHS નિર્દેશોની જરૂરિયાતોનું પાલન સુનિશ્ચિત કરે છે. યુરોપિયન યુનિયન દ્વારા લાગુ કરાયેલ ROHS નિર્દેશ, ઇલેક્ટ્રોનિક અને ઇલેક્ટ્રિકલ સાધનોમાં જોખમી પદાર્થોને પ્રતિબંધિત કરે છે, જેમાં લીડ, પારો, કેડમિયમ, હેક્સાવેલેન્ટ ક્રોમિયમ અને અન્યનો સમાવેશ થાય છે. ROHS સાધનોનો ઉપયોગ આ હાનિકારક પદાર્થોની સામગ્રીને માપવા માટે કરવામાં આવે છે, તેની ખાતરી કરવા માટે કે પ્રિન્ટેડ સર્કિટ બોર્ડની ઉત્પાદન પ્રક્રિયામાં વપરાતી સામગ્રી ROHS ડાયરેક્ટિવની જરૂરિયાતોને પૂર્ણ કરે છે, ઉત્પાદનની સલામતી અને પર્યાવરણીય સુરક્ષાની ખાતરી કરે છે.

ROHS સાધન

14. મેટાલોગ્રાફિક માઈક્રોસ્કોપ: મેટાલોગ્રાફિક માઈક્રોસ્કોપનો ઉપયોગ મુખ્યત્વે આંતરિક અને બાહ્ય સ્તરોની તાંબાની જાડાઈ, ઈલેક્ટ્રોપ્લેટેડ સપાટીઓ, ઈલેક્ટ્રોપ્લેટેડ છિદ્રો, સોલ્ડર માસ્ક, સપાટીની સારવાર અને ગ્રાહકના વિશિષ્ટતાઓને પૂર્ણ કરવા માટે દરેક ડાઇલેક્ટ્રિક સ્તરની જાડાઈની તપાસ કરવા માટે થાય છે.

માઇક્રોસ્કોપિક સેક્શન સ્ટોર

માઇક્રોસ્કોપિક વિભાગ 1

માઇક્રોસ્કોપિક વિભાગ 2

હોલ સરફેસ કોપર ટેસ્ટર

15. હોલ સરફેસ કોપર ટેસ્ટર: આ ઇન્સ્ટ્રુમેન્ટનો ઉપયોગ પ્રિન્ટેડ સર્કિટ બોર્ડના છિદ્રોમાં કોપર ફોઇલની જાડાઈ અને એકરૂપતા ચકાસવા માટે થાય છે. અસમાન કોપર પ્લેટિંગની જાડાઈ અથવા નિર્દિષ્ટ રેન્જમાંથી વિચલનોને તાત્કાલિક ઓળખીને, સમયસર ઉત્પાદન પ્રક્રિયામાં ગોઠવણો કરી શકાય છે.

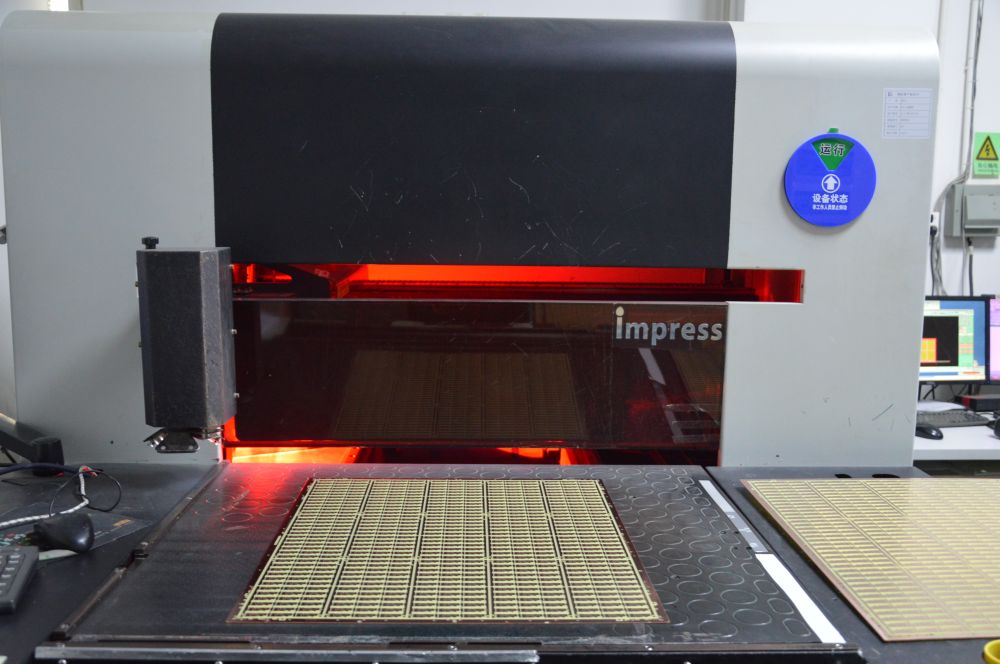

16. AOI સ્કેનર, ઓટોમેટેડ ઓપ્ટિકલ ઈન્સ્પેક્શન માટે ટૂંકું, એક પ્રકારનું સાધન છે જે ઈલેક્ટ્રોનિક ઘટકો અથવા ઉત્પાદનોને આપમેળે ઓળખવા માટે ઓપ્ટિકલ ટેકનોલોજીનો ઉપયોગ કરે છે. તેની કામગીરીમાં ઉચ્ચ-રિઝોલ્યુશન કેમેરા સિસ્ટમનો ઉપયોગ કરીને નિરીક્ષણ હેઠળ ઑબ્જેક્ટની સપાટીની છબી મેળવવાનો સમાવેશ થાય છે. ત્યારબાદ, કોમ્પ્યુટર ઈમેજ પ્રોસેસીંગ ટેકનોલોજીનો ઉપયોગ ઈમેજનું પૃથ્થકરણ કરવા અને તેની સરખામણી કરવા માટે કરવામાં આવે છે, જેનાથી લક્ષ્ય ઓબ્જેક્ટ પર સપાટીની ખામીઓ અને નુકસાનની સમસ્યાઓ શોધી શકાય છે.

AOI સ્કેનર

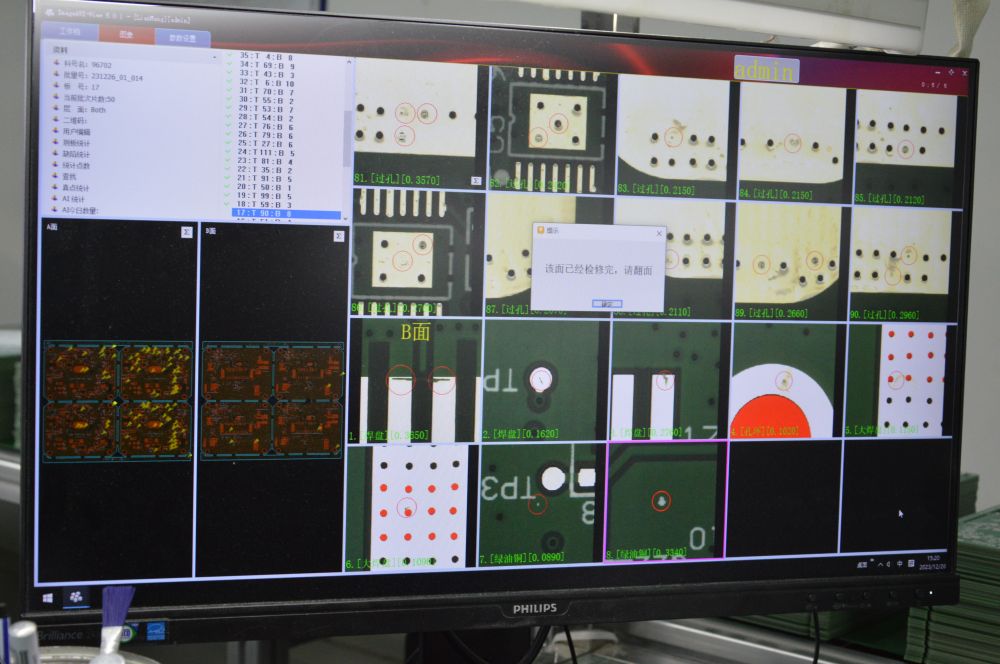

17. પીસીબી દેખાવ નિરીક્ષણ મશીન એ એક ઉપકરણ છે જે સર્કિટ બોર્ડની દ્રશ્ય ગુણવત્તાનું મૂલ્યાંકન કરવા અને ઉત્પાદનની ખામીઓને ઓળખવા માટે રચાયેલ છે. આ મશીનમાં પીસીબી સપાટીની સંપૂર્ણ તપાસ કરવા માટે ઉચ્ચ રીઝોલ્યુશન કેમેરા અને પ્રકાશ સ્ત્રોત છે, સ્ક્રેચ, કાટ, દૂષણ અને વેલ્ડીંગ સમસ્યાઓ જેવી વિવિધ ખામીઓ શોધી કાઢે છે. સામાન્ય રીતે, તેમાં મોટા પીસીબી બેચનું સંચાલન કરવા અને માન્ય અને નકારેલ બોર્ડને અલગ કરવા માટે ઓટોમેટિક ફીડિંગ અને અનલોડિંગ સિસ્ટમ્સનો સમાવેશ થાય છે. ઇમેજ પ્રોસેસિંગ અલ્ગોરિધમનો ઉપયોગ કરીને, ઓળખાયેલ ખામીઓને વર્ગીકૃત અને ચિહ્નિત કરવામાં આવે છે, સરળ અને વધુ ચોક્કસ સમારકામ અથવા દૂર કરવાની સુવિધા આપે છે. ઓટોમેશન અને અદ્યતન ઇમેજ પ્રોસેસિંગ ક્ષમતાઓ માટે આભાર, આ મશીનો ઝડપથી નિરીક્ષણ કરે છે, ઉત્પાદકતામાં વધારો કરે છે અને ખર્ચમાં ઘટાડો કરે છે. વધુમાં, તેઓ નિરીક્ષણ પરિણામોને સંગ્રહિત કરી શકે છે અને ગુણવત્તાની દેખરેખ અને પ્રક્રિયામાં વૃદ્ધિ માટે વિગતવાર અહેવાલો ઉત્પન્ન કરી શકે છે, આખરે ઉત્પાદનની ગુણવત્તામાં વધારો કરી શકે છે.

દેખાવ નિરીક્ષણ મશીન 1

દેખાવ નિરીક્ષણ મશીન 2

દેખાવ નિરીક્ષણ ખામીઓ ચિહ્નિત

પીસીબી કોન કન્ટેમિનેશન ટેસ્ટર

18. PCB આયન દૂષણ ટેસ્ટર એ એક વિશિષ્ટ સાધન છે જેનો ઉપયોગ પ્રિન્ટેડ સર્કિટ બોર્ડ (PCBs) માં આયન દૂષણને ઓળખવા માટે થાય છે. ઇલેક્ટ્રોનિક્સ ઉત્પાદન પ્રક્રિયા દરમિયાન, PCB સપાટી પર અથવા બોર્ડની અંદર આયનોની હાજરી સર્કિટની કાર્યક્ષમતા અને ઉત્પાદનની ગુણવત્તાને નોંધપાત્ર રીતે અસર કરી શકે છે. આથી, ઈલેક્ટ્રોનિક સામાનની ગુણવત્તા અને વિશ્વાસપાત્રતાની ખાતરી આપવા માટે PCBs પર આયન દૂષણના સ્તરનું ચોક્કસ મૂલ્યાંકન મહત્ત્વપૂર્ણ છે.

19. સર્કિટ બોર્ડની ઇન્સ્યુલેશન સામગ્રી અને માળખાકીય લેઆઉટ પ્રમાણભૂત વિશિષ્ટતાઓને વળગી રહે છે તે માન્ય કરવા માટે ઇન્સ્યુલેશનનો સામનો કરવા માટે વોલ્ટેજ પરીક્ષણો કરવા માટે ઇન્સ્યુલેશનનો સામનો કરવા માટે ઇન્સ્યુલેશન ઇન્સ્યુલેશન પરીક્ષણ મશીનનો ઉપયોગ કરવામાં આવે છે. આ સુનિશ્ચિત કરે છે કે સર્કિટ બોર્ડ નિયમિત ઓપરેટિંગ પરિસ્થિતિઓમાં ઇન્સ્યુલેટેડ રહે છે, સંભવિત ઇન્સ્યુલેશન નિષ્ફળતાને અટકાવે છે જે જોખમી ઘટનાઓ તરફ દોરી શકે છે. પરીક્ષણ પરિણામોનું પૃથ્થકરણ કરીને, સર્કિટ બોર્ડ સાથેની કોઈપણ અંતર્ગત સમસ્યાઓને તાત્કાલિક ઓળખી શકાય છે, જે ડિઝાઇનર્સને બોર્ડના લેઆઉટ અને ઇન્સ્યુલેશન સ્ટ્રક્ચરને તેની ગુણવત્તા અને કામગીરીને વધારવામાં માર્ગદર્શન આપે છે.

વોલ્ટેજ ઇન્સ્યુલેશન પરીક્ષણ મશીન

યુવી સ્પેક્ટ્રોફોટોમીટર

20. યુવી સ્પેક્ટ્રોફોટોમીટર: યુવી સ્પેક્ટ્રોફોટોમીટરનો ઉપયોગ સર્કિટ બોર્ડ પર લાગુ પડતા પ્રકાશસંવેદનશીલ પદાર્થોના પ્રકાશ શોષણ લક્ષણોને માપવા માટે થાય છે. આ સામગ્રીઓ, સામાન્ય રીતે પ્રિન્ટેડ સર્કિટ બોર્ડના ઉત્પાદનમાં ઉપયોગમાં લેવાતા ફોટોરેસિસ્ટ, બોર્ડ પર પેટર્ન અને રેખાઓ બનાવવા માટે જવાબદાર છે.

યુવી સ્પેક્ટ્રોફોટોમીટરના કાર્યોમાં નીચેનાનો સમાવેશ થાય છે:

1) ફોટોરેસિસ્ટ પ્રકાશ શોષણ લાક્ષણિકતાઓનું માપન: અલ્ટ્રાવાયોલેટ સ્પેક્ટ્રમ શ્રેણીમાં ફોટોરેસિસ્ટની શોષણ લાક્ષણિકતાઓનું વિશ્લેષણ કરીને, અલ્ટ્રાવાયોલેટ પ્રકાશ શોષણની ડિગ્રી નક્કી કરી શકાય છે. આ માહિતી ફોટોલિથોગ્રાફી દરમિયાન તેની કામગીરી અને સ્થિરતાને સુનિશ્ચિત કરવા માટે ફોટોરેસિસ્ટના ફોર્મ્યુલેશન અને કોટિંગની જાડાઈને સમાયોજિત કરવામાં મદદ કરે છે.

2) ફોટોલિથોગ્રાફી એક્સપોઝર પરિમાણોનું નિર્ધારણ: ફોટોરેસિસ્ટની પ્રકાશ શોષણ લાક્ષણિકતાઓના વિશ્લેષણ દ્વારા, શ્રેષ્ઠ ફોટોલિથોગ્રાફી એક્સપોઝર પરિમાણો, જેમ કે એક્સપોઝર સમય અને પ્રકાશની તીવ્રતા, નક્કી કરી શકાય છે. આ સર્કિટ બોર્ડમાંથી ફોટોરેસિસ્ટ પર પેટર્ન અને રેખાઓની ચોક્કસ પ્રતિકૃતિની ખાતરી કરે છે.

21. pH મીટર: સર્કિટ બોર્ડની ઉત્પાદન પ્રક્રિયામાં, રાસાયણિક સારવાર જેમ કે અથાણાં અને આલ્કલી ક્લિનિંગનો ઉપયોગ સામાન્ય રીતે કરવામાં આવે છે. સારવારના ઉકેલનું pH મૂલ્ય યોગ્ય શ્રેણીમાં રહે તેની ખાતરી કરવા માટે pH મીટરનો ઉપયોગ કરવામાં આવે છે. આ રાસાયણિક સારવારની અસરકારકતા, કામગીરી અને સ્થિરતાને સુનિશ્ચિત કરે છે, જેનાથી ઉત્પાદનની ગુણવત્તા અને વિશ્વસનીયતામાં સુધારો થાય છે જ્યારે સલામત ઉત્પાદન વાતાવરણ સુનિશ્ચિત થાય છે.